AMPULLENKONTROLLE IN DER PHARMAINDUSTRIE

Aufgabenstellung:

Berührungsloses Prüfen und Messen ist in vielen Bereichen unumgänglich, allerdings oft für den Menschen nicht möglich. Deshalb soll ein Kamerasystem die Fehlerquelle Mensch ersetzen und kontinuierlich bei gleichbleibender Qualität arbeiten.

Realisierung:

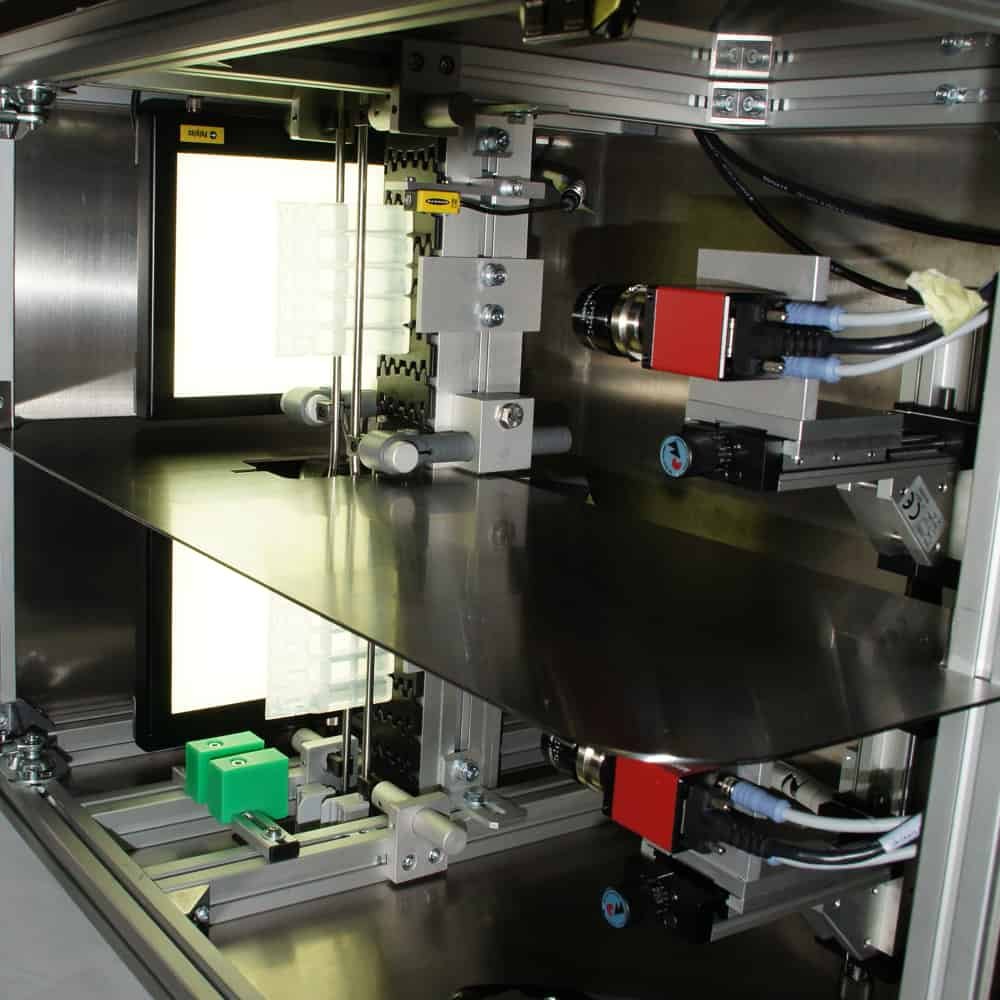

Das hier beschriebene Bildverarbeitungssystem vermisst Ampullenstreifen, kontrolliert den Inhalt und die Verarbeitung des Produktes. Durch die Automatisierung dieses Prüfprozesses ist es möglich, Qualität zu sichern und Folgekosten aufgrund von Herstellungsmängeln zu minimieren.

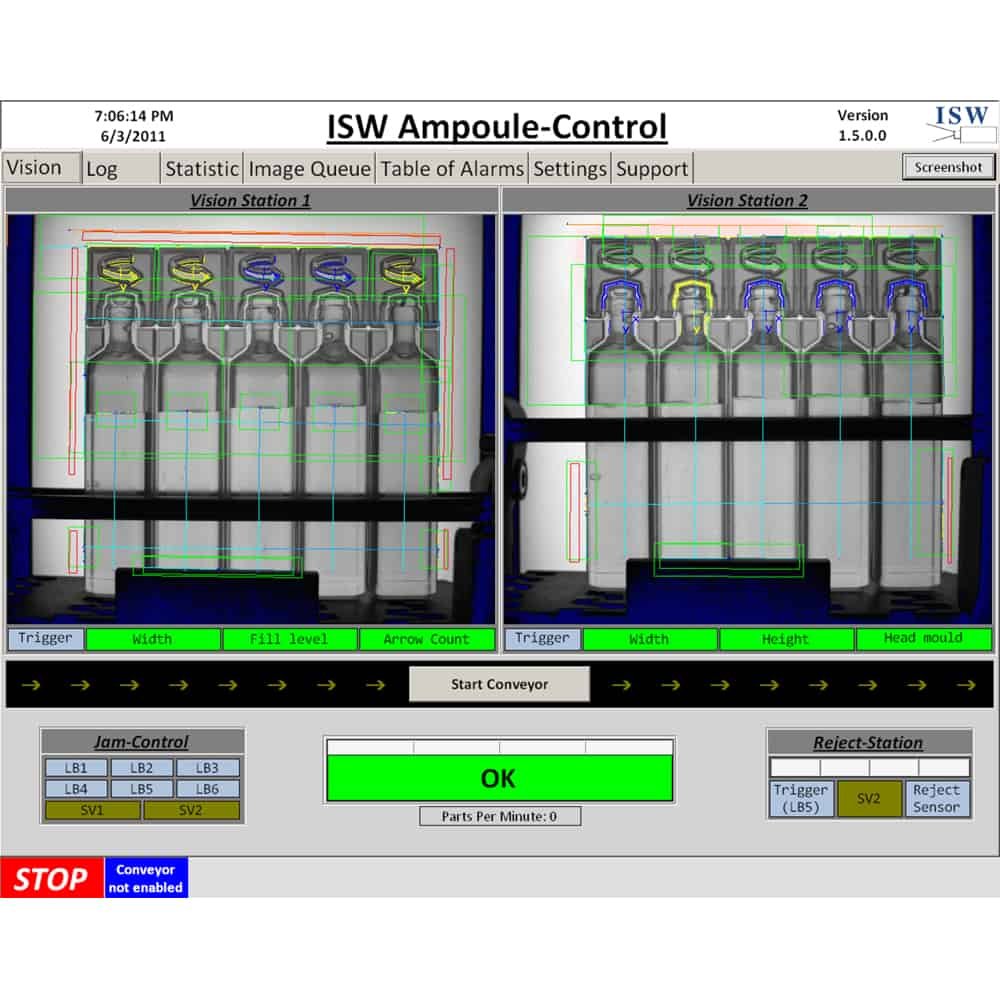

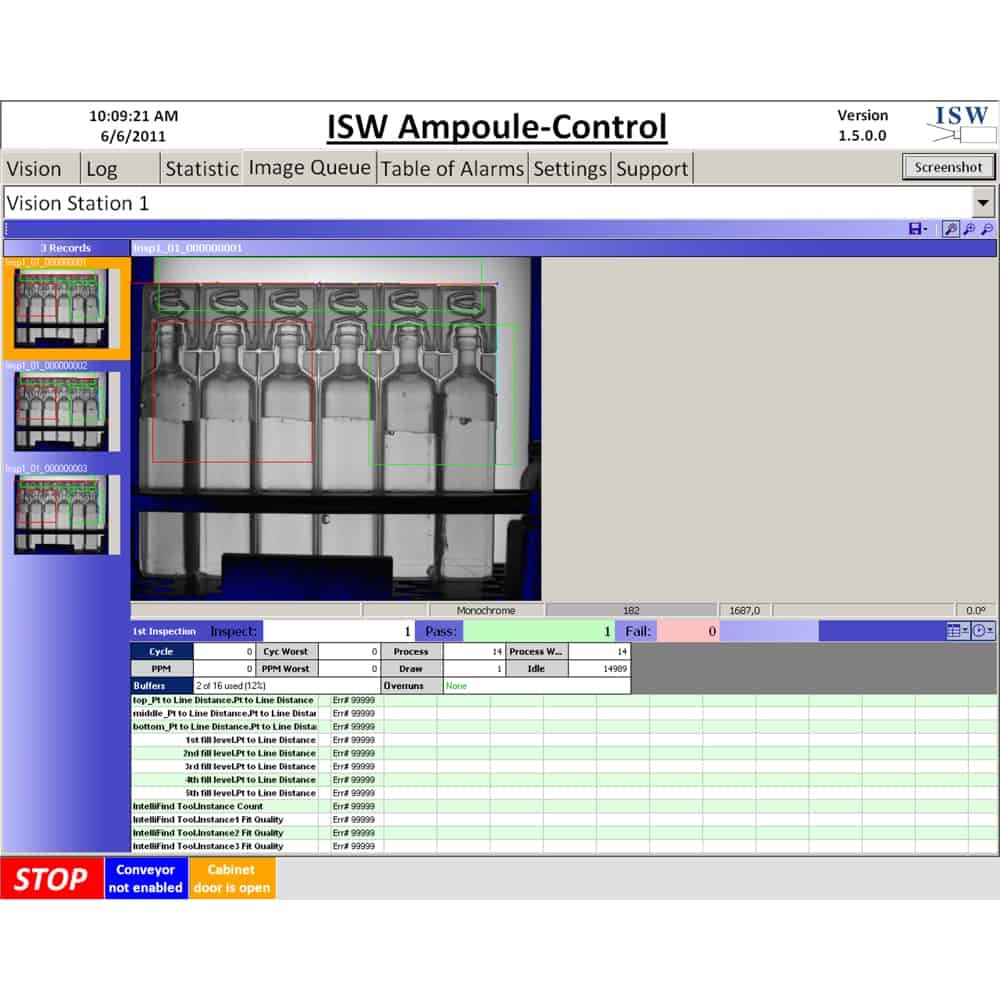

In Blow-, Fill- und Seal-Verfahren werden transparente 5’er Ampullenstreifen hergestellt. Die Aufgabe der Bildverarbeitung ist es, die Abmaße der Ampullenstreifen festzustellen, den Füllstand der enthaltenen Kochsalzlösung zu kontrollieren und die Ausformung vom Ampullen-Hals und der Öffnung zu überprüfen. Das System wird über eine intuitive Bedienoberfläche gesteuert. Diese kann je nach Kundenwunsch angepasst oder umgestaltet werden. Die Bildverarbeitungssoftware ermöglicht eine Vielzahl von einsetzbaren Prüfungen. Der leistungsstarke IPC ermöglicht eine schnelle Datenverarbeitung, sodass auch bei höheren Produktionsgeschwindigkeiten die Produkte durch zwei 5-Megapixel Kameras inspiziert werden können. Eine Erstellung von mehreren Prüfprogrammen, die durch den Anwender oder eine SPS angesteuert werden können, ist möglich. Es können auch mehrere Produktvarianten geprüft werden. Die durch das System erkannten Fehlteile werden automatisch vom Förderband ausgeschleust. Sollte dennoch ein Fehlteil auf dem Förderband verbleiben wird dies durch eine Auswurfgegenkontrolle erkannt, sodass es ausgeschlossen ist, dass ein Fehlteil in die Weiterveredelung gebracht wird. Eine Stauerkennung im System, verhindert den Rückstau in ange-bundene Systeme. Das Kamerasystem kann auch nachträglich in eine Produktionslinie eingebracht werden, das Layout des Produkt-Handling-Systems muss nicht verändert werden. Ferner werden sämtliche Eingriffe in einer Logdatei festgehalten, damit zu einem späteren Zeitpunkt nachvollzogen werden kann, was verändert wurde.

Kundennutzen:

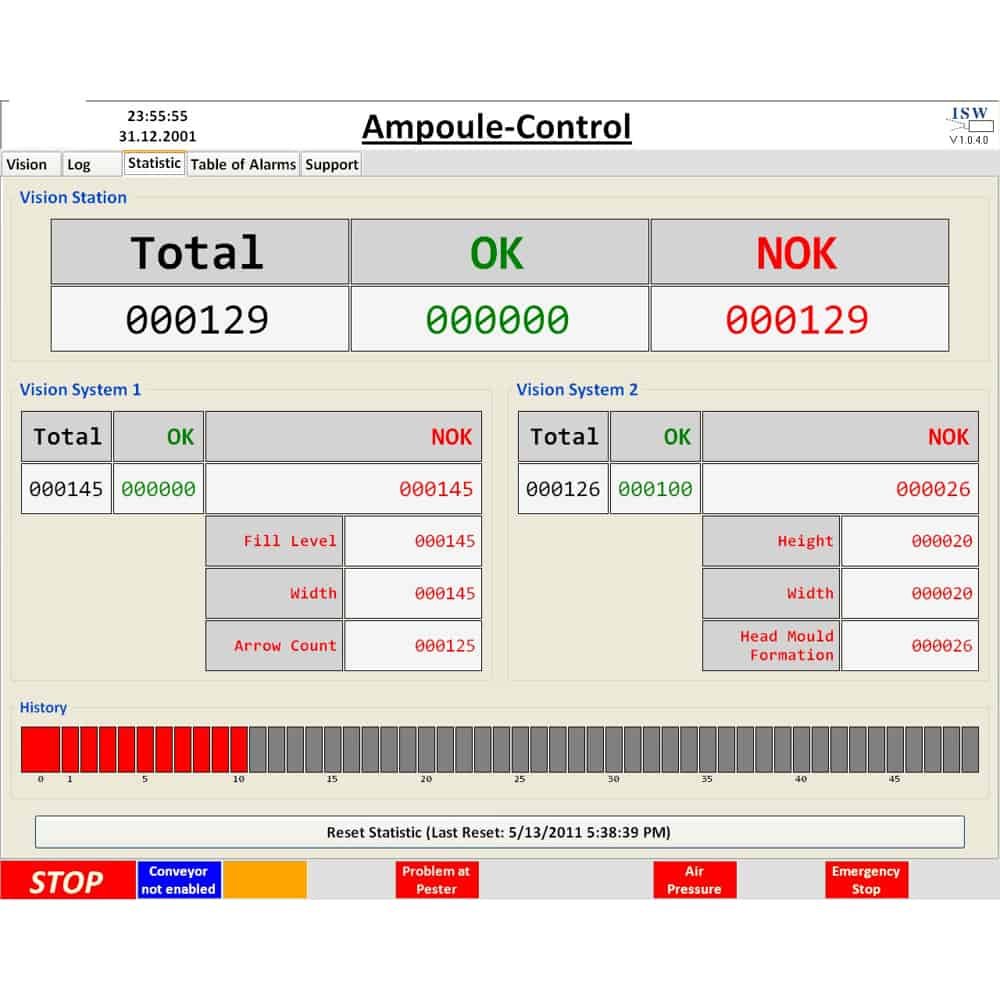

Die verschiedenen BV-Prüfungen sichern dem Anwender eine durchgängige Qualität der Ampullen, wenn diese das Werk in Richtung Kunde verlassen. Während der Weiterverarbeitung kommt es zu erheblich weniger Störungen, da beschädigte Ampullenstreifen direkt nach der BV-Station durch ein Druckluftsystem ausgeschleust werden.

Qualitätsdaten über die Prüfungen der Produkte können für jede Batch gespeichert und wieder auf null gesetzt werden. Eine stetige Verfolgung der Produktionsqualität ist dadurch möglich.